Giải pháp tiềm năng cho bài toán sơn tĩnh điện đóng rắn ở nhiệt độ thấp

Cập nhật: 04-09-2025 10:22:49 | Tin tức | Lượt xem: 579

Giải pháp tiềm năng cho bài toán sơn tĩnh điện đóng rắn ở nhiệt độ thấp

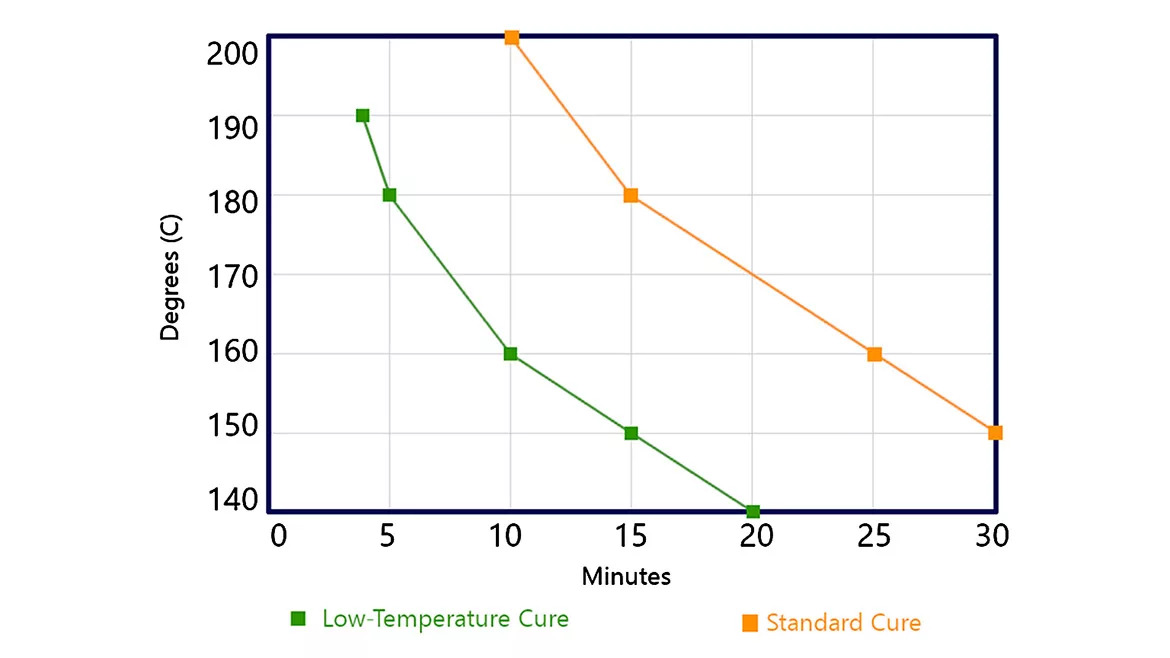

Hình 1: Nhiệt độ thấp so với nhiệt độ tiêu chuẩn. Nguồn: ChemQuest Powder Coating Research

Sơn bột đóng rắn ở nhiệt độ thấp thường được coi là công nghệ sơn phủ thế hệ tiếp theo nhờ danh sách thành phần thân thiện với môi trường, yêu cầu về quy trình đóng rắn tiết kiệm năng lượng và khả năng phủ lên nhiều loại vật liệu nền khác nhau mà các quy trình đóng rắn sơn bột thông thường không thể chịu được. Tuy nhiên, các quy trình sản xuất sơn bột lại đặt ra những hạn chế về việc đạt được nhiệt độ đóng rắn thấp như thế nào. Sơn bột tiêu chuẩn thường được đóng rắn trong 10 đến 20 phút ở nhiệt độ từ 160°C đến 200°C.

Trái tim của quy trình sản xuất sơn bột là máy đùn. Nhựa rắn và chất liên kết ngang, bột màu, chất độn khoáng và phụ gia trước tiên được trộn khô và sau đó được đưa vào máy đùn. Lực cắt cơ học của các trục vít quay trong máy đùn làm tách các hạt bột màu và các hạt không nóng chảy.

Nòng đùn được đặt ở nhiệt độ từ 90°C đến 115°C, đủ cao để các thành phần polyme được làm nóng chảy và trộn đều. Thời gian lưu trong máy đùn được giữ ở mức tối thiểu, và hỗn hợp đồng nhất được xả ra khỏi thùng và làm mát để ngăn chặn bất kỳ phản ứng trước nào của vật liệu nhiệt rắn.

Vấn đề nan giải ở đây chính là nhiệt độ thấp. Xử lý ở 100°C để lại một biên độ làm việc an toàn cho các lớp phủ được thiết kế để đóng rắn ở nhiệt độ từ 160°C đến 200°C. Khi nhiệt độ đóng rắn giảm xuống, khoảng cách sẽ nhỏ hơn và nguy cơ phản ứng sớm trong quá trình phối trộn tăng lên. Cuối cùng, một công thức sơn bột có thể được tạo ra với nhiệt độ đóng rắn thấp hơn đáng kể so với các công thức hiện đang được sản xuất, nhưng nó không thể được sản xuất an toàn bằng thiết bị và quy trình truyền thống.

Trong nhiều năm, các nhà công nghệ đã đưa ra các phương pháp tiếp cận khác nhau để sản xuất sơn bột, nhưng máy đùn vẫn là phương pháp phối trộn được ưa chuộng. Trộn cường độ cao không mang lại mức độ trộn gần bằng máy đùn, và lợi ích của việc sử dụng quy trình liên tục thông lượng cao sẽ bị mất đi. Siêu âm có thể hỗ trợ việc tách kết tụ các hạt mịn nhưng không hiệu quả trong việc trộn các vật liệu dạng nhựa. Các phương pháp tiếp cận khác, chẳng hạn như sử dụng tấm áp suất gia nhiệt, có thể khả thi trong phòng thí nghiệm nhưng không thực tế để sản xuất ở quy mô lớn.

Chất xúc tác tiềm ẩn và tác nhân chặn

Một giải pháp tiềm năng có thể bao gồm việc phát triển chất xúc tác tiềm ẩn và tác nhân chặn từ các nhà cung cấp nguyên liệu thô. Một ví dụ là cách các chất liên kết ngang isocyanate được thiết kế cho thị trường sơn tĩnh điện hiện tại. Các isocyanate tự do có phản ứng quá mạnh để trải qua quá trình đùn, vì vậy chúng được phủ một lớp chất chặn hy sinh, được giải phóng khi lớp phủ đạt đến nhiệt độ chỉ định.

Phổ biến nhất trong số này là ε-caprolactam, được giải phóng ở khoảng 170 °C, giúp việc đùn ép an toàn đồng thời mang lại độ ổn định lưu trữ tuyệt vời. Các chất chặn thay thế đã được sử dụng để giảm nhiệt độ mở khóa, bao gồm triazole (140 °C) và pyrazole (150 °C). Triazole có độc tính bất lợi, được phân loại là chất gây quái thai, và pyrazole đắt tiền, ảnh hưởng đến tính thực tiễn thương mại của nó. Isocyanate cũng có thể bị chặn bên trong, chẳng hạn như khi sử dụng vòng uretdione không ổn định. Liên kết bị cắt ở khoảng 160 °C, mặc dù đã có nhiều nghiên cứu sử dụng chất xúc tác đặc biệt để giảm nhiệt độ ngắt kết nối xuống khoảng 130 °C.

Chất xúc tác tiềm ẩn có thể hoạt động theo nguyên lý tương tự cho các hóa chất sơn tĩnh điện khác. Độ tiềm ẩn có thể được tích hợp bằng cách sử dụng tác nhân chặn hoặc công nghệ đóng gói, cho phép xử lý trong điều kiện lý tưởng và kích hoạt ngay khi đạt được nhiệt độ đóng rắn mục tiêu.

Hệ thống hai thành phần

Lớp phủ lỏng từ lâu đã tránh được các vấn đề liên quan đến phản ứng ban đầu bằng cách tách các thành phần phản ứng thành hai thành phần, thường được gọi là hệ thống 2K. Trong sơn lỏng, hai thành phần được trộn ngay tại điểm ứng dụng trước khi phun lên chi tiết.

Trong môi trường sơn bột, nhà sản xuất có thể sản xuất một mẻ bột A chứa nhựa chính và một mẻ B chứa chất liên kết ngang và chất xúc tác, sau đó trộn chúng lại với nhau ở dạng bột. Một nhược điểm của phương pháp này là chi phí sản xuất hai mẻ và quá trình trộn sau đó tăng thêm. Một nhược điểm khác là lớp phủ bột có độ linh động phân tử hạn chế ở trạng thái nóng chảy và có thể bị cản trở về mặt vật lý trong việc hình thành mạng lưới polyme chắc chắn một cách hiệu quả. Nghiên cứu trong lĩnh vực này vẫn đang được tiến hành, và các lựa chọn thương mại có thể sẽ sớm xuất hiện.

Các phương pháp đóng rắn thay thế

Cuối cùng, vấn đề này có thể được giải quyết bằng cách tách quá trình nóng chảy/chảy ra khỏi giai đoạn đóng rắn. Với lớp phủ bột nhiệt rắn truyền thống, các chi tiết được phủ tĩnh điện và tiếp xúc với thời gian và nhiệt độ được chỉ định trong lò đóng rắn. Các hạt rắn đầu tiên nóng chảy và chảy, tạo ra cấu trúc bề mặt và hình dạng mong muốn trước khi các thành phần phản ứng của công thức bắt đầu liên kết chéo và tăng trọng lượng phân tử.

Sơn bột đóng rắn bằng bức xạ áp dụng một phương pháp tiếp cận khác cho quá trình này. Liên kết chéo không xảy ra cho đến khi lớp phủ được tiếp xúc với nguồn bức xạ tia cực tím hoặc tia điện tử phù hợp với chất khởi tạo quang hoặc, thay vào đó, với chất tạo axit quang được pha chế trong lớp phủ. Do đó, giai đoạn tạo màng có thể được thực hiện bằng cách sử dụng bất kỳ sự kết hợp nào của phương pháp gia nhiệt đối lưu và/hoặc hồng ngoại trước khi được đưa vào giai đoạn đóng rắn. Điều này cũng loại bỏ khả năng xảy ra phản ứng trước trong máy đùn.

Nhược điểm của sơn bột đóng rắn bằng tia cực tím bao gồm phạm vi công thức hạn chế, bản chất trực quan của cơ chế đóng rắn và nhu cầu về thiết bị đóng rắn chuyên dụng. Tuy nhiên, các công thức này khả thi về mặt thương mại cho nhiều ứng dụng mà không thể sử dụng bột nhiệt rắn.

Cơ hội Phát triển

Bước tiến lớn tiếp theo trong công nghệ sơn bột đóng rắn ở nhiệt độ thấp có thể đến từ các quy trình sản xuất mới, công nghệ hóa học hoạt hóa nhiệt tiên tiến, hoặc các phương pháp ứng dụng và đóng rắn tiên tiến. Dù đột phá là gì, việc thương mại hóa các sản phẩm thế hệ tiếp theo này sẽ mang lại tiềm năng phủ lên các bề mặt nhạy cảm với nhiệt độ một lớp hoàn thiện chất lượng cao, thân thiện với môi trường và tiết kiệm năng lượng.

Bản quyền thuộc về Công ty CP Sơn Hải Phòng số 2 VinaWeb

Bản quyền thuộc về Công ty CP Sơn Hải Phòng số 2 VinaWeb